河南油田双河水厂自动控制系统主要由:加压泵房监控系统,澄清池自动排泥系统,滤池自动反冲洗系统和自动加药、加氯系统及监控平台组成。

(一)澄清池自动排泥系统的研究

根据原水水质浊度变化实现澄清池排泥自动控制,设计参数如下表:

澄清池排泥频次的设定

原水浊度NTU | 底部排泥次数 | 边斗排泥次数 |

3~5 | 1次/天,5min/次 | 2次/天,5min/次,上午9时,12小时一次 |

5~10 | 2次/天,5min/次 | 4次/天,5min/次,6个小时排一次 |

10~15 | 4次/天,5min/次 | 8次/天,5min/次,2个小时排一次 |

15以上 | 根据需要自行设定排泥次数 |

自动控制:计算机根据设定的参数自动控制排泥系统运行。

手动控制:可在计算机上手动发出指令控制排泥系统运行,可在现场人工操作。

排泥次数、排泥时间可修改。

(二)滤池自动反冲洗系统的研究

根据滤池水位实现滤池反洗自动控制,在每格滤池上安装一套超声波液位计,实时监测每格滤池的液位高度。当滤池的液位值达到设定的水位高度时,系统自动启动现有的气水反冲洗装置反冲洗时间设为5分钟。

自动控制:计算机根据设定的参数自动控制反冲洗系统运行。

手动控制:可在计算机上手动发出指令控制反冲洗系统运行,可在现场人工操作。

液位高度控制值设定可根据生产需要进行修改,反冲洗时间参数可修改。

报警功能:在监控系统上设定滤池高水位报警值,当液位高度超过4.6米时,系统报警。

(三)双河水厂自动加药系统的研究

聚合铝投加量受控于进厂水浊度、进厂水量两个量值。当进厂水浊度、进厂水量发生变化时,系统能够对应计算出应该投加的药剂量(对应关系遵从实际投加试验结果)。当因季节变化(水温变化)、浊度异常变化及水量变化无法遵从系统设定的比例关系时,应能够调节参数,以适应新的投加关系

(四)二氧化氯自动投加控制系统的研究

利用二氧化氯发生器现有的PLC控制接口,采集进厂水流量和出厂水余氯值,根据进厂水流量和出厂水余氯值,实时控制两台二氧化氯发生器设备的投加量(系统设定为一用一备模式)。

当进厂水流量小于150m3/h,且持续时间达到60min以后,控制发生量为100g/h;

当进厂水流量大于150小于200 m3/h,且持续时间达到60min以后控制投加量为150g/h;

当大于200小于250 m3/h,且持续时间为60min以上时,控制投加量为200g/h,

当进水量大于250小于300 m3/h,且持续时间为60min以上时,控制投加量250g/h.确保出厂水二氧化氯值在0.1mg/L—0.8mg/L。

进水量(m3/h) 投加量(g/h) | 150 | 150--200 | 200-250 | 250-300 |

二氧化氯设定投加量 | 100 | 150 | 200 | 250 |

出厂水余氯值mg/L | 0.12 | 0.13 | 0.13 | 0.16 |

当出厂水二氧化氯值超过0.3上限值时,监控系统报警并自动将加氯机投加量切换到设定的最小投加量。系统分自动和手动(含远程)控制加氯机的运行参数可人工设定。

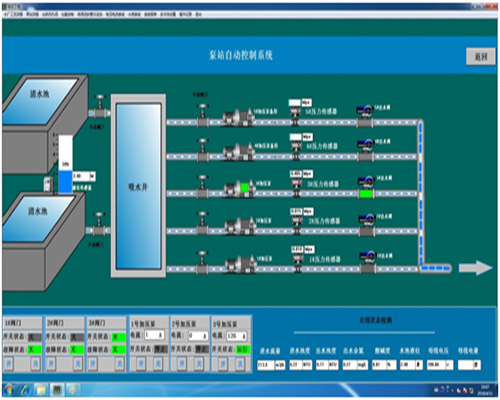

(五)加压泵房自动化监控系统的开发

在加压泵房内安装PLC控制柜,PLC控制柜具有RS485和网络扩展接口,可采集线路电压、电流、用电量。PLC控制柜具有模拟量采集接口,可采集出水流量,出水管道压力,阀门开关状态及开度,同时可以控制变频启停及输出频率等,需要将PLC柜与变频器、压力变送器、电磁流量计等设备进行连接。并把采集到的所有模拟量信号实时反馈到监控平台上面,现场模拟输出输入信号均采用4-20mA,保证信号安装调试统一性。

水泵启动流程如下:

闭阀启动,系统根据采集的出厂压力表读数达到0.5MPa时,持续时间为30s,打开泵出水电动阀门。

停泵流程如下:

闭阀停泵,关闭水泵出水阀门,待水泵出水流量为<3m3时,停止水泵运行。

在以上动作执行过程中,水泵的出水流量报警限值、变频器的给定压力等参数均可在计算机上进行手动操作更改参数。

报警功能:采集电流、电压、水泵控制阀门状态,超过30分钟执行停泵程序;水泵出口压力>0.5Mpa时报警,超过10分钟执行停泵程序。

(六)安装视频监控系统

在双河水厂安装基于网络高清摄像机组成的视频监控系统,在加压泵房1个、加氯间1个、澄清池2个、滤池2个、配电室1个,实现水厂视频监控功能。

(七)建立水厂自动化监控系统平台

采集设备运行参数存储与数据库中,显示与PC屏幕上,在计算机屏幕上模拟工艺流程画面,清晰直观显示水厂的运行工况,向设备终端发送控制命令,实现加压泵的启停控制、澄清池自动排泥、滤池自动反冲洗、清水池液位监控及限制报警、加氯间自动加药和加氯功能,同时将双河水厂的运行工况发送到到监控平台,实现以下显示功能:

①显示工艺参数(电流、电压、水泵控制阀门状态、水泵出口压力、进厂水流量、进出厂水浊度、进厂水PH值、出厂水余氯、清水池水位、母线电压);

②具有数据存储功能;

③泵机设备的报警(设备停机报警及参数异常报警);

④泵机设备运行/停机记录;

⑤报警事件处理、告示和记录,操作记录;

⑥报表打印功能。①水质监测报表②水泵运行记录③澄清池、滤池运行记录(设备故障报警记录、日反冲洗滤格编号及次数、底侧排泥时间和次数、清水池液位记录)

硬件描述:

1.上位机采用研华工业计算机,工业计算机所有元器件采用工业品质元器件,具体高性能处理器、海量存储、抗震性、使用于任何恶劣的工业使用环境,使用寿命比普通的商用机多个5~10年,同时具有优质的售后服务;

2.下位机采用Siemens公司的1200系列PLC,按工艺的功能来分现场的DP从站,以便减少电缆铺设量,提供维护效率,并且通过PLC编程程序WINCC软件可以将水厂现场各种复杂逻辑进行编程,依次达到水厂实际现场所要实现的各种工艺流程和检测控制。

3.在线检测仪表采用国内一线品牌CREACE,仪表易维护、成本低、测量参数偏差在0.01左右,同类产品比进口的仪表在性价比要高出很多。

软件描述

1.上位机软件采用强大的工业组态软件MCGS 6.2,此软件具有强大的后台数据库支撑可以对水厂现场流程和现场所有要实现的画面可以通过编辑达到每个水厂实际的工艺流程画面。

上位机软件编写以及数据库编辑与实施:

1.安装软件过程

点击安装程序MCGS6.2版本组态软件安装包进行软件安装。

2.安装完成后在电脑桌面点击组态软件图标进入组态软件环境;

3.进入组态软件后进行设备窗口;

4.建立设备窗口后,添加参数变;

5.根据现场实际的设备运行逻辑进行编辑脚本策略;

以上程序编辑完成后,整体水厂自动化软件编辑完成,点击运行组态环境。在上位机电脑桌面会显示整体水厂流程控制画面;